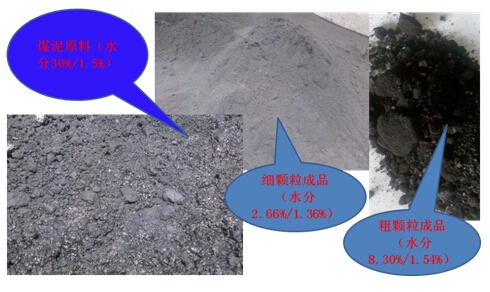

随着国家可持续发展战略的实施和企业生产规模的加大,煤泥的合理开发和综合利用已成重要课题。将压滤煤泥干燥后,水分由30%左右下降至10%左右,对应煤泥的发热量(低位)约上升20%,既可实现直接燃烧利用,也可直接销售或掺售。

目前,电力行业仅有少数循环流化床(CFB)锅炉可直接采用掺烧的方式进行压滤煤泥的利用(掺烧份额基本控制在总燃料量的30%以下)。该利用方式不仅需要大功率的煤泥泵送系统,而且需要将压滤好的煤泥再添加水分以保证其水分达到煤泥泵送系统的要求(以国内某1025t/hCFB锅炉为例,选煤厂供给的煤泥水分在22%~26%之间,为了满足煤泥泵送系统输送要求,须将煤泥添加水分至30%左右),从而导致排烟热损失增加,降低锅炉热效率,降低了煤泥的利用价值。

同时,作为化工废料的电石渣因水分高,难以获得工业应用,不仅增加占地面积,而且造成环境污染。经性能分析与现场试验证明,干燥后的电石渣可代替常规石灰石粉成为循环流化床锅炉炉内脱硫剂,实现变废为宝,减轻环境污染。

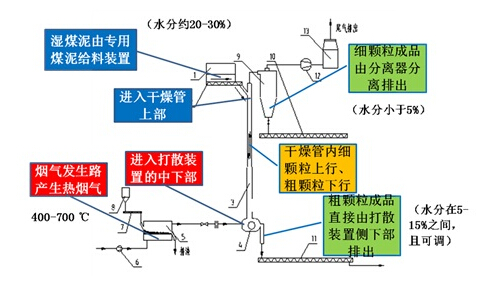

该干燥技术的推广应用,对保护环境、提高煤泥及电石渣的利用价值具有重要意义。根据煤泥及电石渣干燥系统的特点,可以将其划分为以下6个系统:

1、来料及预处理系统

由于煤泥(电石渣)来料水分约30%,考虑到运输成本及输送距离,可通过皮带送至预处理装置,处理后的煤泥(电石渣)可送入破碎干燥系统进行下一步工序。

2、破碎干燥系统

煤泥(电石渣)破碎干燥系统均采用烘干式破碎机和干燥管,进入破碎干燥系统的原料,在热烟气的携带作用下一方面被锤头打散(破碎)与热烟气充分反应,另一方面在此过程中完成脱水干燥。经过初步干燥的煤泥(电石渣)在热烟气携带作用下各自进入干燥管进一步脱水,生成满足最终需要的成品。

3、分选及成品输送系统

分选及成品输送系统包括两级旋风分离器、成品输送系统、成品车间,从打散破碎装置中下部排出的粗颗粒成品及干燥管引出并由分离器分离下来的细颗粒成品,由螺旋绞笼混合,并经成品输送皮带输送至成品车间。

4、烟气发生系统

烟气发生系统采用绝热烟气发生炉,通过在燃料中添加石灰石实现二氧化硫的达标排放,烟气发生炉包括原煤仓、链斗提升机、给煤机、风机、绝热炉膛等。

5、尾气处理系统

尾气处理采用水膜除尘器,实现尾气的达标排放。

6、控制系统

选用成套配电装置、测控操作台、就地箱、电动执行器等电气设备实现系统的集中或就地自动控制。

具有一定温度的干燥介质(热空气或由热烟炉产生的高温烟气与冷空气混合而成)和含水30%左右的煤泥分别进入烘干打散机中。通过打散机的高速旋转把物料扬起,使之与热烟气充分接触进行热交换,烘干到水水分达到要求的干煤泥由废烟气带入除尘器收集后送入原煤场。煤泥在打散机内破碎、干燥,在干燥分选管段实现气力分选,其中粒径不超过设计上限要求的颗粒(包括刚进入系统的原煤中合适颗粒)被气流携带进入分离器中,粒径大于设计上限的煤颗粒落入破碎机被再次破碎。净化后约80℃的乏气直接排出。

烘干热烟气通过设置烟气发生炉获取,整个系统在负压状态下运行。

煤泥(电石渣)干燥系统工艺流程图

采用气流床干燥,颗粒与干燥剂之间传热传质剧烈,干燥效果好

单机处理能力大

按不同使用要求,可生产不同水分与不同粒度的干煤泥成品

采用特制煤泥打散装置,系统能耗低

可灵活采用绝热CFB锅炉或者链条炉产生需要的热烟气

较常规滚筒干燥工艺,干燥管竖直布置,大大减小占地面积

较流化床干燥工艺,系统不设置布风板,进一步降低系统能耗

煤泥干燥前后的对比图