上篇文章我们讲述了高炉炉渣微粉的市场发展前景及经济效益,在这里就不在详细说明,想了解可查看高炉炉渣微粉产品及工艺(一),本篇文章我们具体来说明高炉炉渣微粉产品都采用的什么设备处理的 工艺是什么?具体内容如下。

工艺简述

1.矿渣微粉用作水泥混合材的工艺

系统为闭路生产。湿矿渣先在原料堆棚堆放,再如烘干机烘干,使水分达到<1.0%以后,入圆库储存。库相爱设计量秤,矿渣由皮带机送入磨粉粉磨,出磨矿粉入选粉机分级选粉。粗颗粒返回磨机继续粉磨,合适格矿粉入气箱脉冲袋式收尘器收集,经输送设备入矿粉库储存。矿粉库下设计量秤,矿粉由输送设备送入混合站,在此间,矿粉与熟料粉充分搅拌混合后入成品库出厂,这就是新型矿渣水泥。

2.矿渣微粉用作混凝土掺和料的工艺

系统为闭路生产。湿矿渣先在原料堆棚堆放,再入烘干机烘干,使水分达到<1.0%以后,入圆库储存。石膏经破碎后入石膏库储存。如需粉煤灰,可设粉煤灰库。库下设计量秤,各组份物料经库下计量秤配料,由皮带机送入磨机粉磨,出磨矿粉入选粉机分级选粉。粗颗粒返回磨机继续粉磨,合格矿粉入气箱脉冲袋式收尘器收集,经输送设备入矿粉库储存,用散装罐车送至混凝土搅拌站作掺合料。

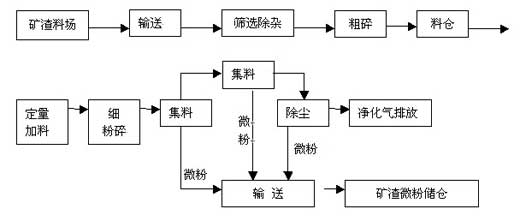

图1:高炉矿渣生产流程图

工艺要点

1.工艺线路的选择

一些企业采用开路粉磨方式来生产矿渣微粉是不妥当的,尽管能制备高细度矿渣粉,但过粉磨严重,磨牦高,系统电耗普遍居高不下,甚至有超过2OOkWh/t的,且产品质量稳定性差,很难连续生产出质量稳定的高细矿粉。国内高细磨技术采用开路粉磨方式将矿渣磨至600m3/kg级别尚需完善一些技术环节。

2.磨机的选择

目前,国外及国内引进设备建立的生产线多采用立式磨生产工艺,但国内多数企业为小型球磨机开流或圈流系统工艺。立式磨生产的主要特点,是单机产量高,能耗低,但一次性投资较大,加上配件问题,国内一般企业难以承受。小型球磨机开路生产存在单机产量低,能耗高等缺陷,故难以承担起大批量生产的重任。不过,球磨机历史悠久,技术成熟,运转可靠,操作简单,住水泥厂中普遍采用,这是它的优势所住,加之目前国内高细粉磨技术的成熟和掌握,因此我们认为选用球磨机作为矿渣磨或利用闲置小型管磨机进行技术改造是一个符合中国国情的选择。投资较低,产量和成品质量稳定,运行可靠。

3.矿渣入磨前应严格控制水分

由于矿渣微粉在磨内粉磨过程中会发生大量热量,易使原料矿渣中的水分溢出,造成糊球、结团现象,严重影响粉磨效率及电耗,因此入磨矿渣的含水量对其粉磨效果十分敏感,故在高细粉磨矿渣微粉工艺系统中,要求严格控制入磨矿渣水分低于1.5%,一般控制在0.5%-1.0%之间。

对于小规模磨机粉磨而言,水分的影响尤为明显,直接影响磨内物料流速、磨机产量及电耗,并且对出磨矿渣微粉的输送、储存都会发生不良影响。特别是当比表面积大于420m2/kg时,磨内矿渣微料会出现不同程度的静电吸附,此时在水分大的作用下,会造成严重的粘堵和包球现象,会出现频繁饱磨、闷仓,影响正常生产。

4.磨前要适当处铁

通常在设计中,应适当考虑增加矿渣的除铁装置。矿渣高细粉磨的磨损比一般水泥粉磨要严重,而矿渣中夹杂的铁和氧化铁的混合物仍然是磨损的主要因素之一。由于细磨矿渣所需的研磨体平均球径较小,当此类含铁物质进入磨机后,通常很你那将其磨细,容易导致一仓积料,堵塞内筛分式双层隔舱板篦缝,造成过料通风不畅,影响磨机产量;当所含的铁杂质较多时,会迅速加剧研磨体、衬板、隔仓板、出料篦板的磨损。所以,建议将烘干机出料皮带机改为电磁滚筒,除掉料层下部的铁质,同时上部悬吊电磁除铁器,以清除料层上部的铁质。

5.矿渣微粉性能指标

矿渣微粉等量替代各种用途混凝土及水泥用量,明显改善混凝土和水泥制品的综合性能。矿渣微粉作为高性能混凝土的新型掺合料,具有改善混凝土各种性能的优点,具体表现为:

(1)新拌矿渣微粉混凝土保水性好,泌水性少,具有良好的工作性;

(2)水化析热速度慢,有利于防止大体积混凝土内部升温引起的裂缝;

(3)产生较多的钙矾石微晶,补偿因混凝土中细粉过多引起的收缩;

(4)硬化混凝土具有良好的抗硫酸盐侵蚀性,抗氯盐渗析,抗海水侵蚀、抗碳化、抗碱—集料反应的性能;

(5)提高硬化混凝土的长期轻度,具有良好的耐久性和耐磨性。

使用范围:

(1)适用于普通的混凝土;

(2)适用于大体积混凝土;

(3)适用于高性能混凝土;

(4)适用于受硫酸盐侵蚀的海洋工程、码头、水库、隧道工程;

(5)适用于环境恶劣的基础工程。